Vous rencontrez des problèmes de pièces abîmées, suremballées, de rayures, de manquants, de chutes, de contenants qui changent à chaque livraison. Bien que très différents, ces problèmes découlent d’une seule et même chose : le packaging industriel !

Qu’est-ce qu’un bon packaging industriel ?

Voici 9 règles à suivre pour concevoir vos packagings.

1.Protège

Vous devez placer toute la pièce à l’intérieur de votre packaging, ne laissez rien dépasser. Si les pièces sont fragiles, utilisez des séparateurs pour les maintenir distantes.

Le packaging protégera les pièces contre les agressions telles que les chocs, les rayures et les frottements…

2.Compact

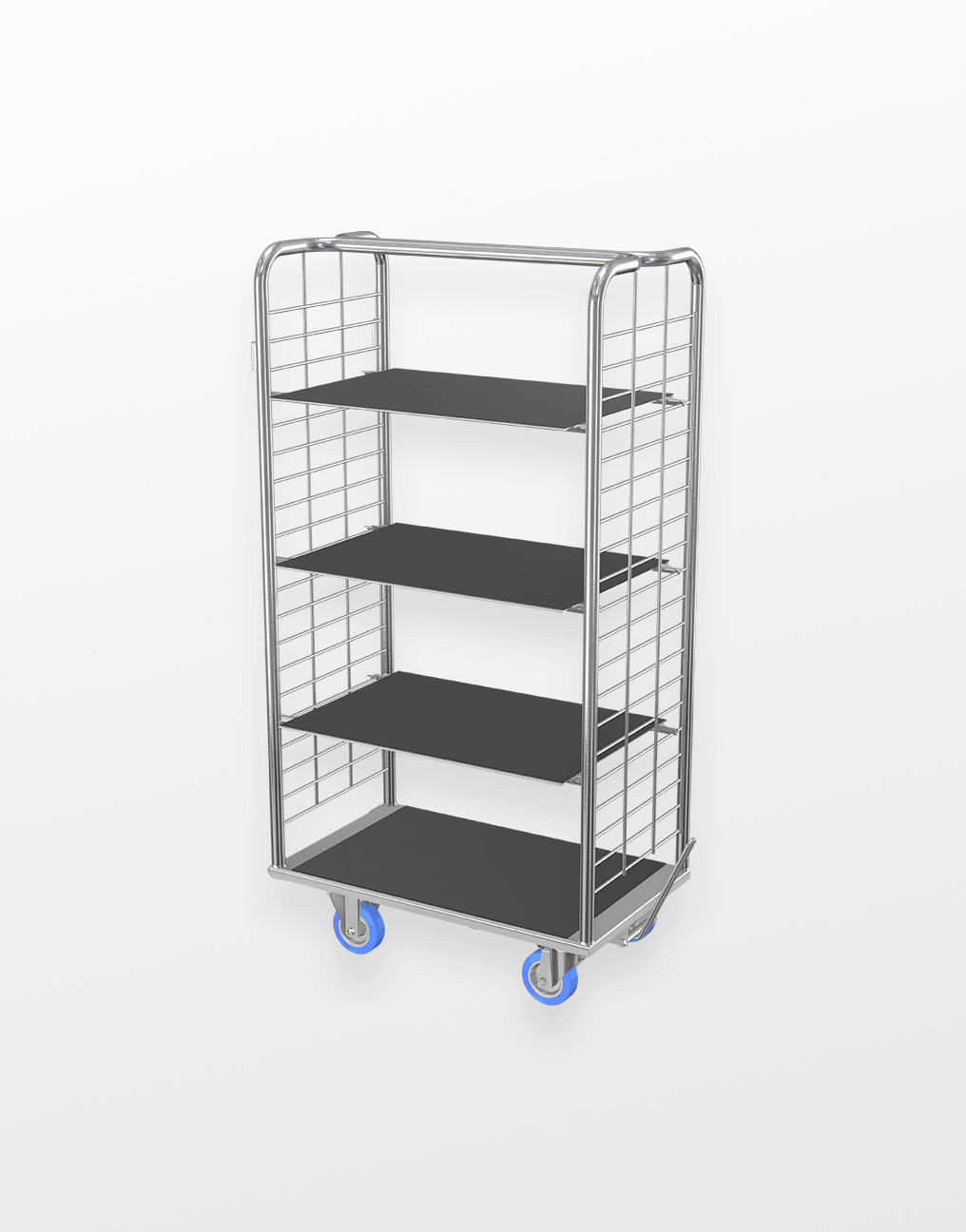

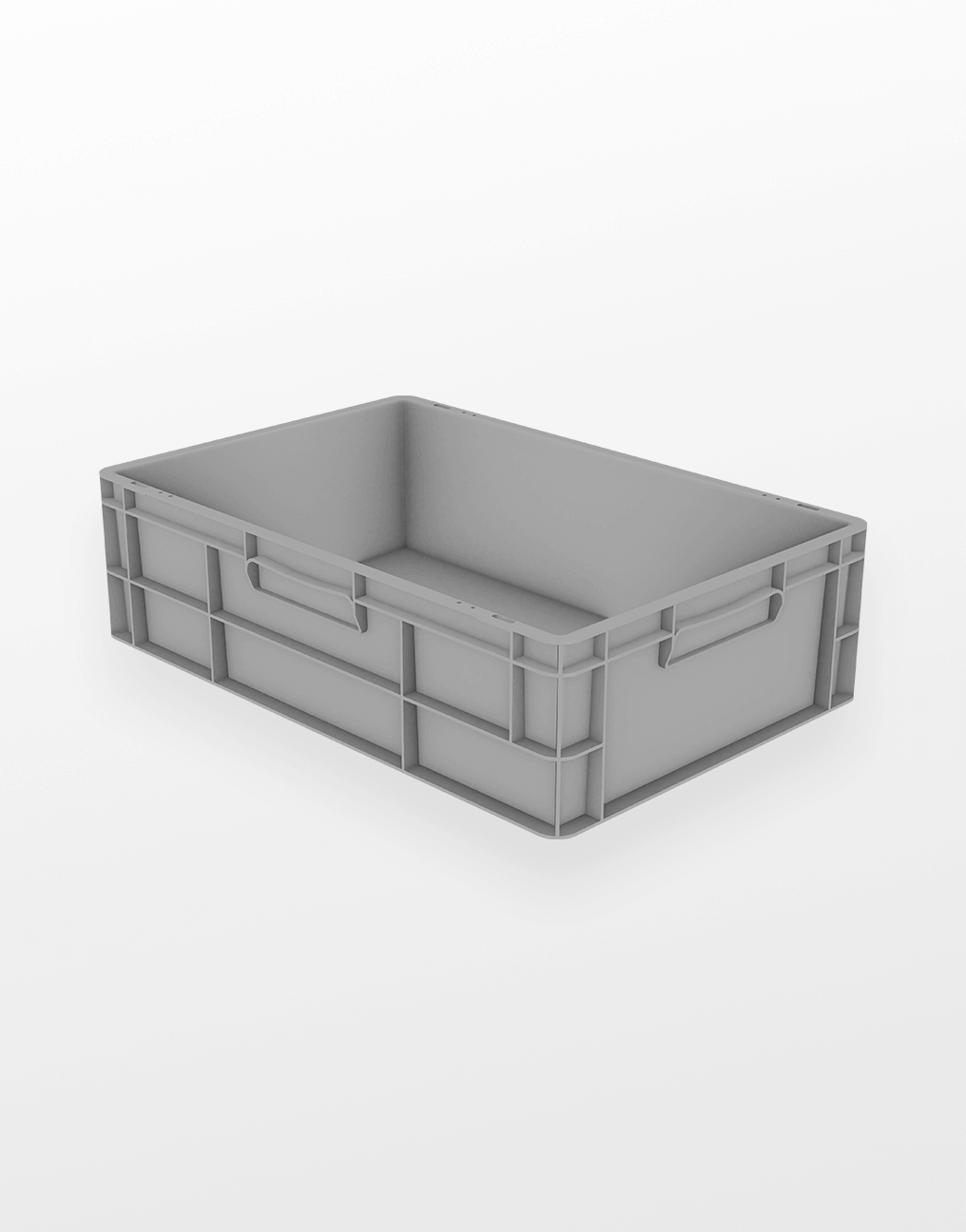

Choisissez votre packaging en fonction de la forme de la pièce et non en fonction de la quantité à livrer. Packagez les pièces dans le plus petit contenant possible. Les petites pièces en bac et les grandes pièces en chariot de manutention. Vos packagings seront plus compacts et vous pourrez les positionner au plus près du poste de travail ou de la machine à approvisionner.

La quantité se traite par le nombre de packagings et la fréquence de livraison.

3.Simple

Rendez vos pièces accessibles directement et mettez-les toutes dans le même sens. En évitant les reprises et les retournements, vos packagings seront plus simples à utiliser.

Vous augmenterez ainsi la productivité de vos opérateurs et vous diminuerez les risques de chocs.

Besoin d’une solution lean clé en main ?

4.Évident

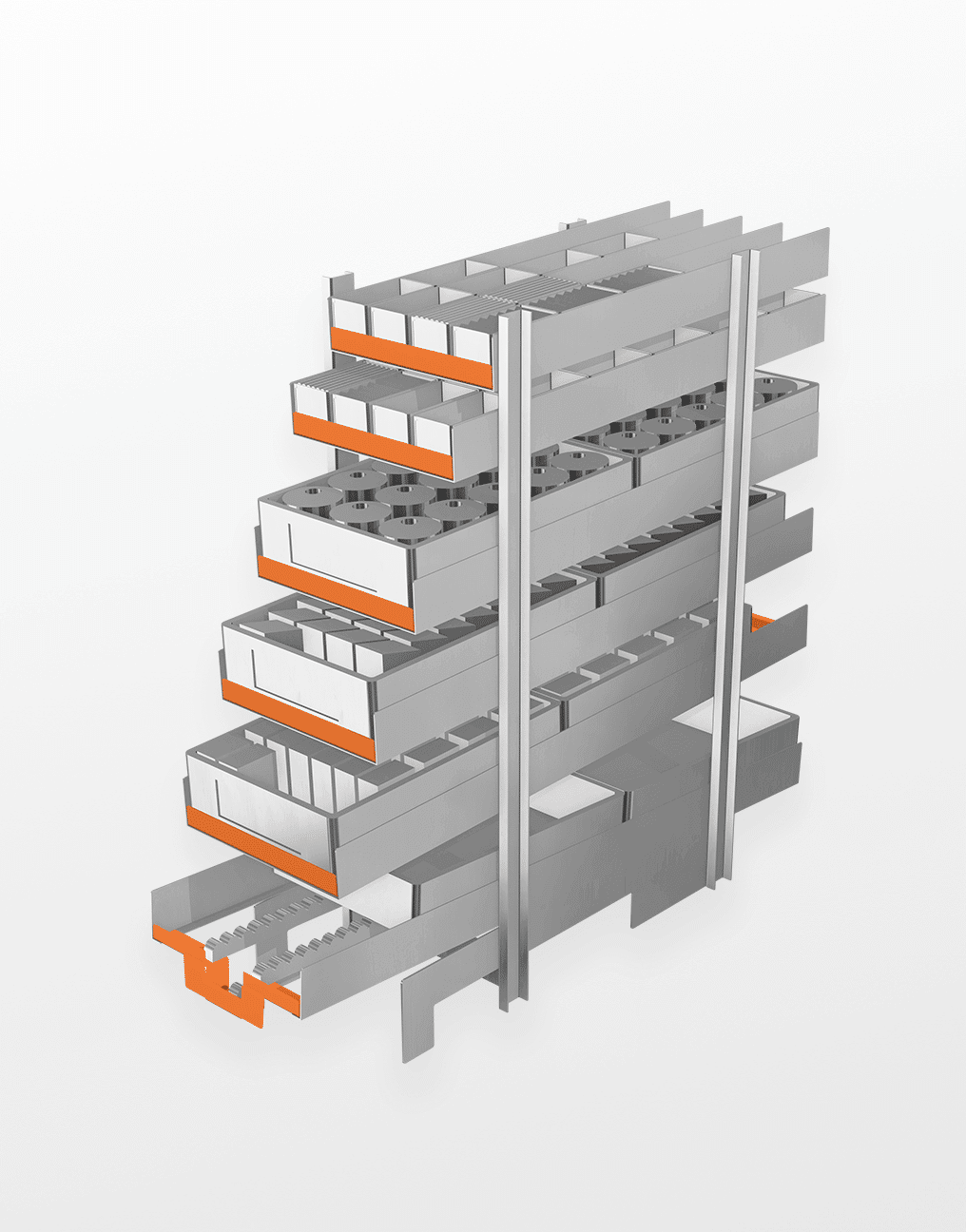

Mettez une seule couche de produits par packaging ; évitez les bacs hauts avec intercalaires qui multiplient les emballages et encombrent les postes. Privilégiez un bac bas avec des calages internes.

5.Stable

Maintenez vos pièces avec seulement 3 points de contacts, vous améliorerez leur accessibilité et éviterez les déchets d’emballage.

6.Polyvalent

Un packaging avec 4 références de pièces

Packagez vos pièces de façon polyvalente et standardisée, ainsi la diversité de vos packagings sera réduite.

Pour cela recherchez les parties communes de vos différentes pièces comme une tranche, une épaisseur, un trou… Vous pourrez utiliser un même type de packaging pour conditionner des pièces différentes.

Un tel emballage permettra d’automatiser facilement le remplissage.

7.Modulaire

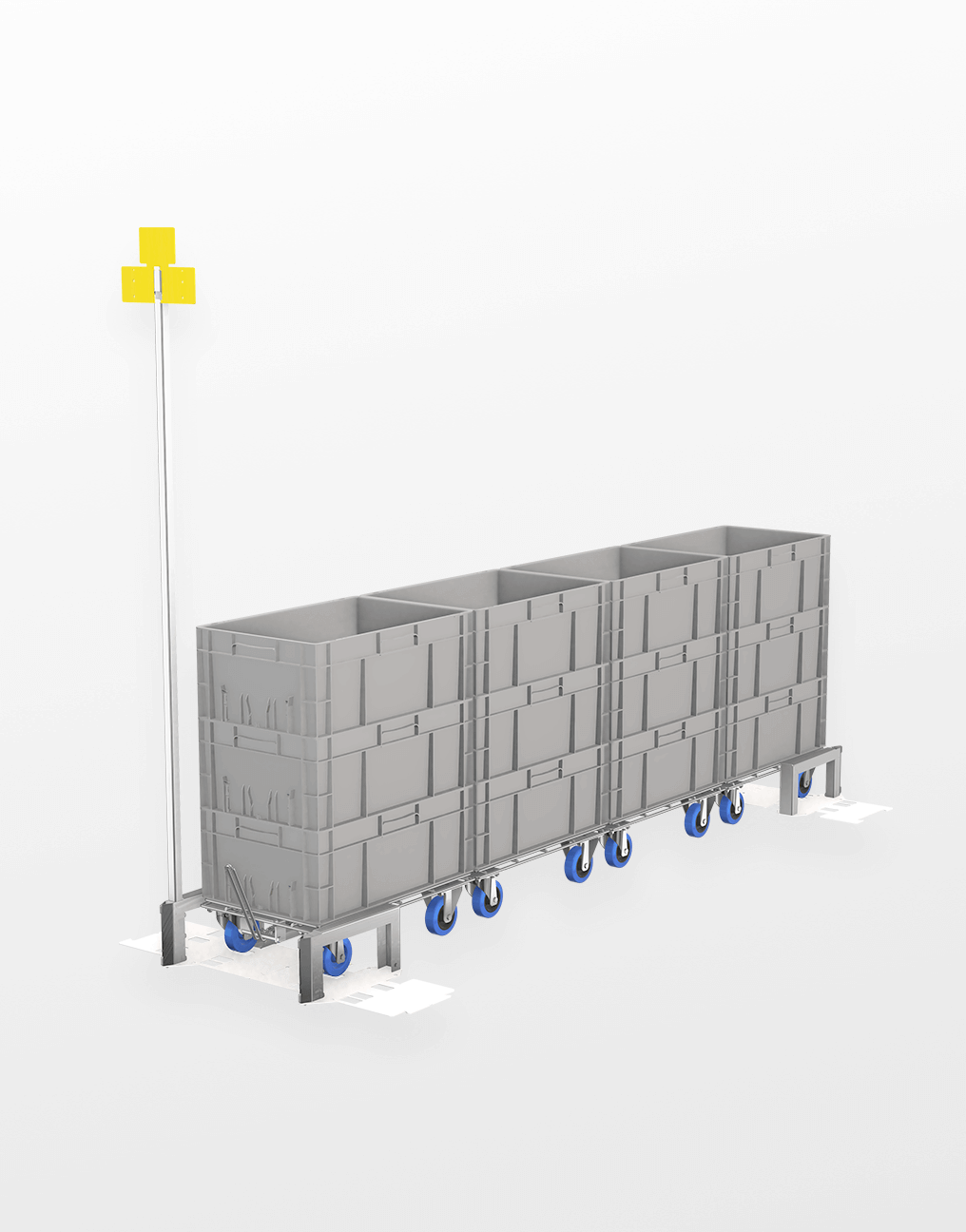

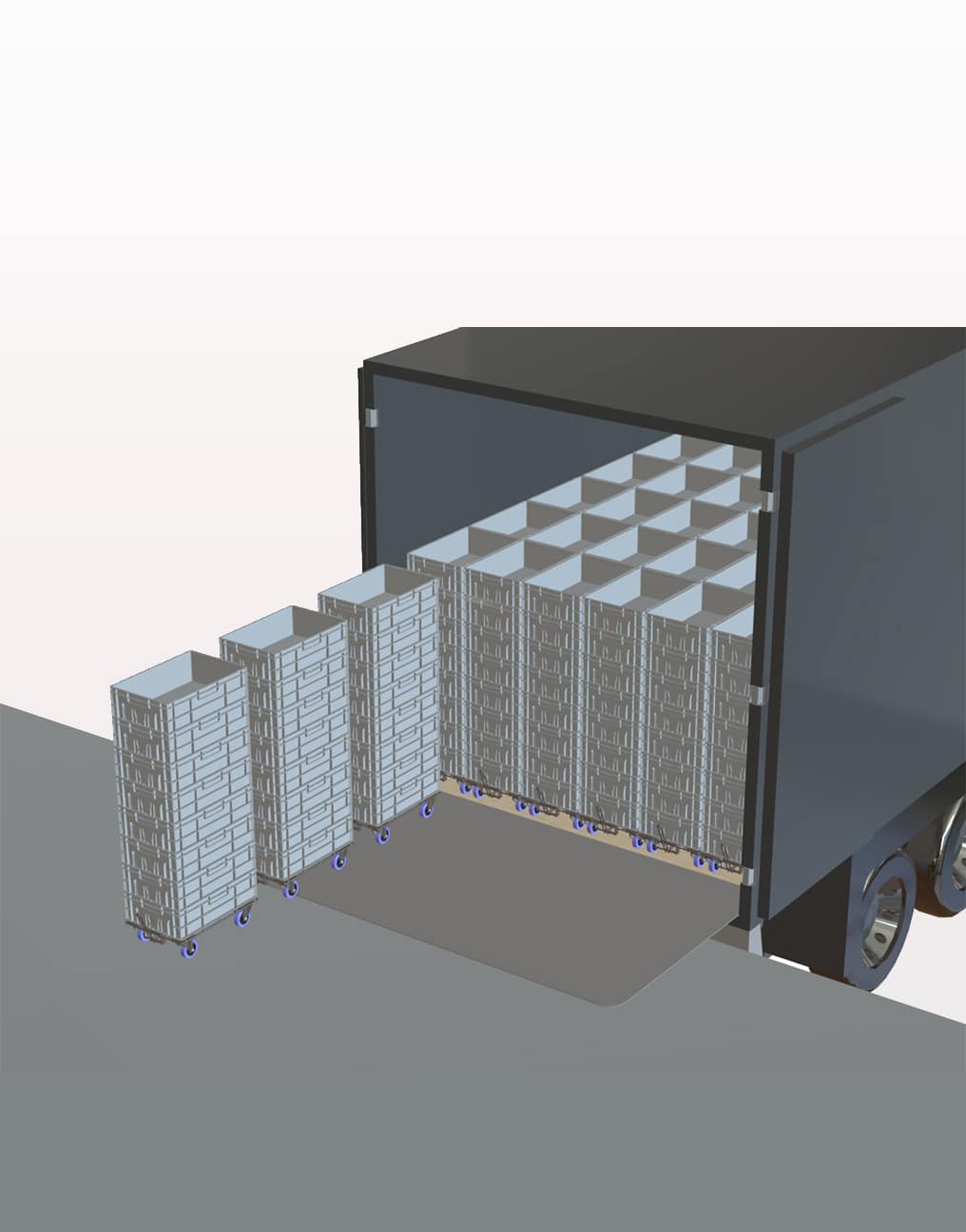

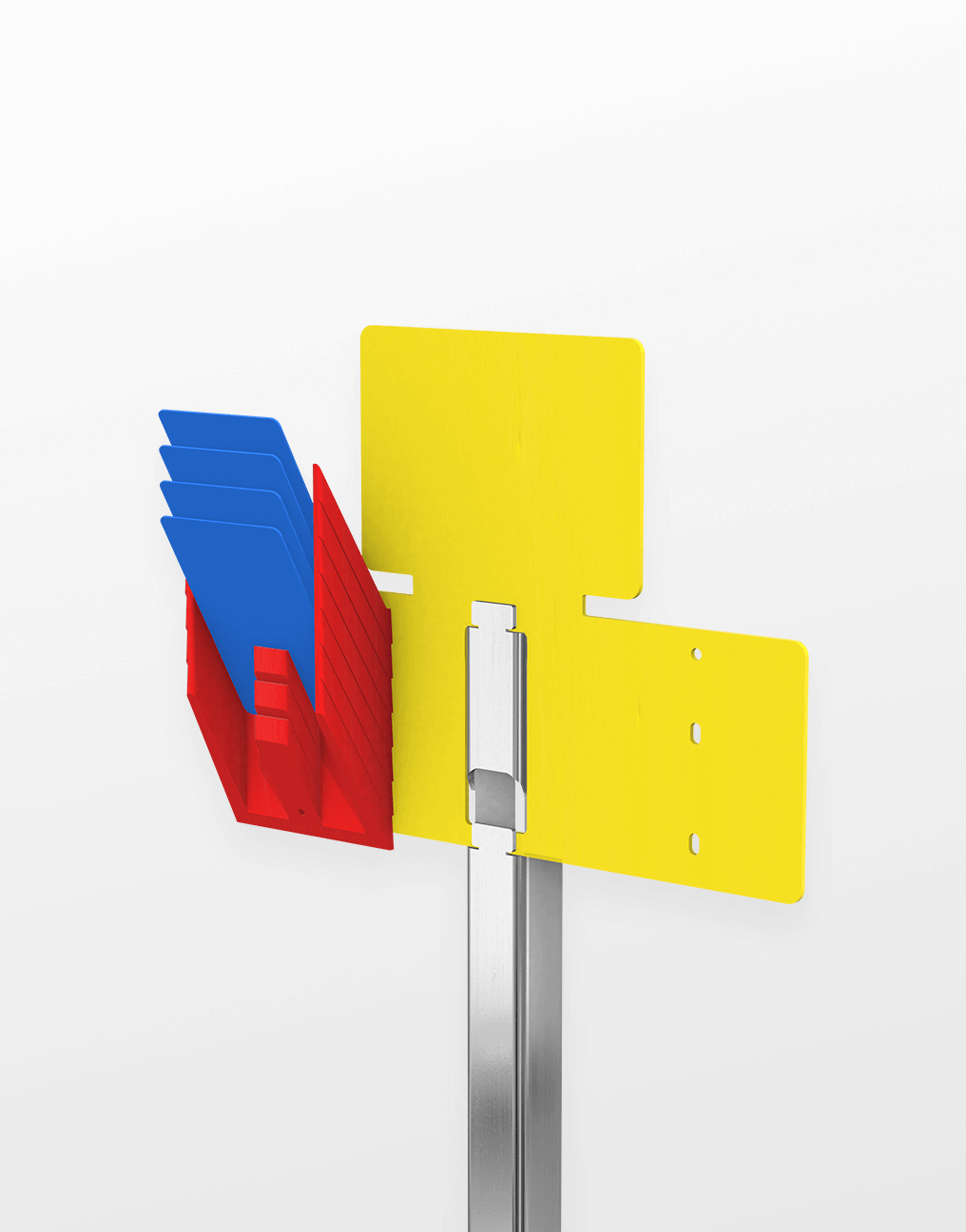

Privilégiez la largeur 400 mm pour créer vos packagings. Cette dimension correspond à la morphologie humaine, elle est plus facile à manutentionner. Cette dimension permet également d’avoir un taux maximal de remplissage des camions. Pour les packagings de type chariots Rollis, partout où l’individu passe, le chariot peut le suivre.

Pour des packagings en bac choisissez une dimension de 400, 300, 200 ou 100.

Limitez-vous à une largeur minimum de 100 mm afin d’éviter les TMS (troubles musculo-squelétiques) grâce à une prise sans contrainte pour les doigts.

8.Ergonomique

Limitez la charge de vos packagings en bac à 15 kg. Autrement utilisez un chariot rollis poney ou un dépileur pour présenter vos bacs à hauteur dans la fenêtre ergonomique. Vous limitez ainsi le risque de blessure.

9.Durable

Avec ces règles votre packaging devient réutilisable et durable.

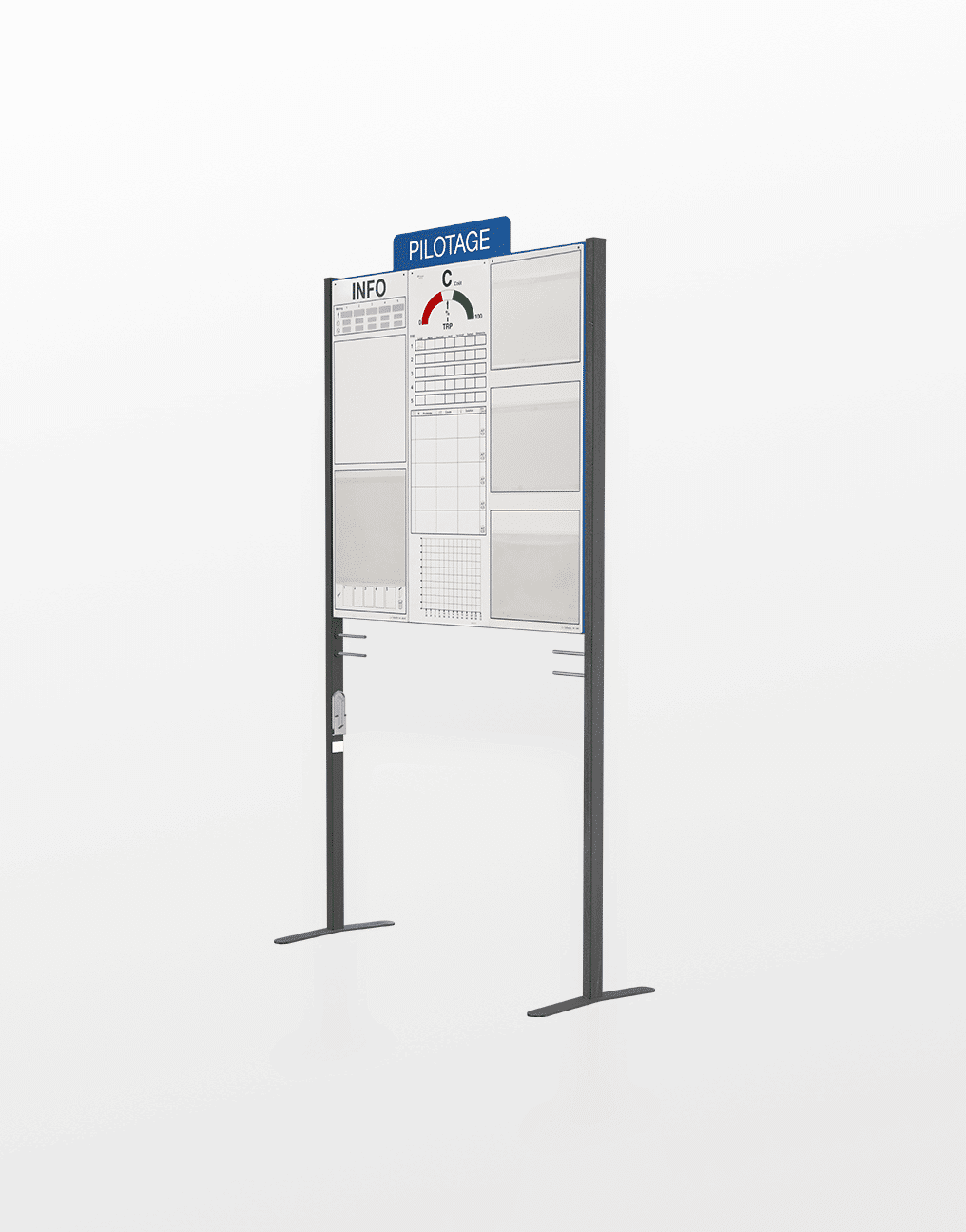

La création d’un packaging met en œuvre beaucoup de décisions dont l’optimisation est parfois complexe. Labadis peut vous accompagner dans la conception et la réalisation de vos packagings.

Jean LABADIE

Ingénieur de formation, 40 ans dans l’industrie, formé par Toyota au TPS, directeur de la performance industrielle du groupe Valeo, Jean LABADIE crée en 2002 Labadis pour accompagner les industriels de tous secteurs à la mise en place d’une organisation simple, efficace et durable reposant sur le système Labadis.